【導讀】電芯 “體質” 是決定電池包性能、壽命與安全的核心要素,而傳統內阻檢測手段難以精準甄別電芯質量差異。泰克科技憑借快速電化學阻抗譜(EIS)技術,將電芯阻抗譜測量時間從 300 秒壓縮至 1 秒,實現了電芯的秒級 “數字指紋” 采集與精準分選,為電池生產全流程質量管控與性能優化提供了革命性解決方案。

為什么電芯的 “體質” 如此重要?

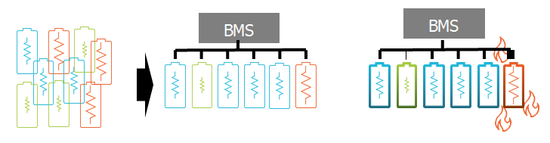

想象一下,你要組建一支劃艇隊,隊員們都來自不同地方,體力參差不齊。如果強行把他們編入同一條船,會發生什么?劃到一半,體力差的隊員會先累倒,整條船的速度和續航都會大打折扣,甚至可能因為個別隊員的崩潰而引發危險。 電芯在電池包里的情況一模一樣。如果我們將阻抗(可以理解為電芯的“體力”或“通暢度”)差異很大的電芯混在一起使用,BMS(電池管理系統)這個“教練”是無法區分好壞的。結果就是,高阻抗的“差生”電芯在工作時會嚴重發熱,加速老化,迫使整個電池包必須采取更保守的安全策略,比如降低充電速度、犧牲性能。我們的實踐表明,當電池包的不平衡度超過5%時,其壽命損失可能超過30%!

那傳統的檢測方法,比如測量一下內阻(ACIR),不能把這些問題電芯揪出來嗎?

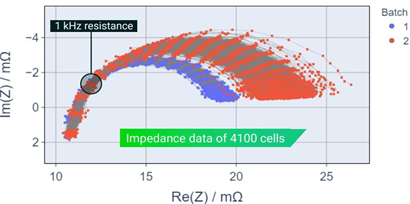

這就像用 “身高” 這單一指標去選拔運動員,是不夠的。傳統的1kHz單點ACIR測量,就像只看了隊員的靜態身高,卻不知道他的爆發力、耐力如何。我們曾對4100個同型號電芯進行測試,在1kHz那個點上,你根本無法區分它們是來自哪個批次,質量如何。

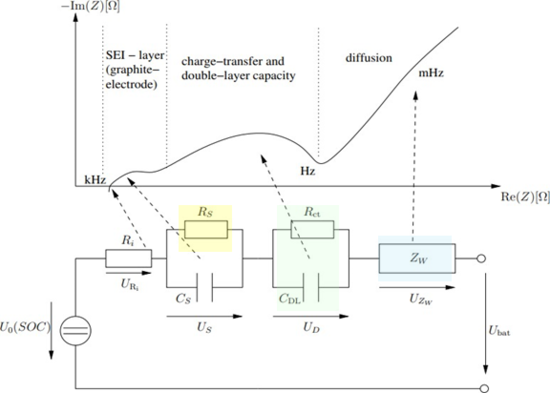

而真正的“數字指紋”——完整的阻抗譜(EIS),則像一份全面的“體能報告”。它通過施加不同頻率的微小電流信號,描繪出一張名為“奈奎斯特圖”的曲線。這張圖上的不同區域,對應著電芯內部不同的“身體狀況”:

高頻區(曲線最左端): 能發現像“焊接不良”、“電解液不足”這樣的“硬傷”。

中頻區(曲線中間): 能揭示“表面污染”、“工藝漂移”等制造過程中的細微瑕疵。

低頻區(曲線最右端): 甚至能預警電池設計或材料層面的潛在風險。

傳統的EIS測量非常耗時,據說要幾分鐘才能測一個電芯,這在生產線上幾乎不可能實現吧?

我們帶來的快速EIS技術,就像把傳統的 “逐個頻率掃描” 升級成了 “交響樂齊奏” 。我們將所有需要測量的頻率,整合成一個特殊的復合脈沖信號,一次性施加給電芯。結果就是——我們將測量時間從傳統的300秒縮短到了驚人的1秒!精度卻完全一致。

1秒?100倍的提速?這會給電池行業帶來哪些具體的改變呢?

首先,在線100%全檢成為可能。在生產線的末端,我們可以在秒級時間內為每一個電芯生成 “數字指紋” ,實現精準分選。就像把不同體能的隊員科學分組:把 “體能” 相近的電芯編入同一個 “運動隊” (電池模組),這樣整個團隊的壽命和性能都會達到最優,徹底告別因混用 “差生” 而埋下的 “計時炸彈” 。 其次,它還能用于早期故障預警。比如,如果阻抗譜上出現不該有的“小鼓包”,可能預示著電池內部產生了副反應;如果曲線噪聲異常,則可能是微短路的征兆。這讓我們能在問題電芯裝車之前就將其攔截,極大避免了未來可能發生的昂貴召回。

這套強大的系統,使用起來復雜嗎?軟件會不會需要額外付費?

泰克科技致力于讓先進技術變得簡單易用。我們推出的BIM 20005電池阻抗分析儀,一臺設備就集成了20個通道,可以快速輪番測量多個電芯。配套的BIM Suite軟件界面友好,功能強大,而且已經包含在設備價格里,沒有額外費用。設備還提供了標準的CAN總線接口,可以輕松集成到現有的自動化產線和測試系統中。

總結

從電芯 “體質” 對電池包的關鍵影響,到傳統檢測技術的局限性,再到快速 EIS 技術的突破與落地,可以看出,精準、高效的電芯檢測技術是推動電池行業高質量發展的關鍵抓手。泰克科技 BIM 20005 電池阻抗分析儀的推出,不僅實現了電池生產線上 100% 在線全檢,更通過早期故障預警降低了行業風險,為新能源電池產業的安全升級與效能提升筑牢了技術根基。